01

澆口位置的要求及影響

(1)澆口位置需要滿足的5個要求

1)外觀要求(澆口痕跡,熔接線)

2)產品功能要求

3)模具加工要求

4)產品的翹曲變形

5)澆口容不容易去除

(2)對生產和功能的影響

1)流長決定射出壓力,鎖模力,以及產品填不填的滿流長縮短可降低射出壓力及鎖模力。

2)澆口位置會影響保壓壓力,保壓壓力大小,保壓壓力是否平衡,將澆口遠離產品受力位置(如軸承處)以避免殘留應力,澆口位置必須考慮排氣,以避免積風發生,不要將澆口放在產品較弱處或嵌入處,以避免偏位。

02

澆口設計與位置選擇的技巧

(1)澆口

澆口是一條橫切麵面積細小的短槽,用以連接流道與模穴。橫切麵面積所以要小,目的是要獲得以下效果:

1)模穴注不久,澆口即冷結

2)除水口簡易

3)除水口完畢,僅留下少許痕跡

4)使多個模穴的填料較易控制

5)減少填料過多現象

(2)澆口位置以及尺寸

1)將澆口放置於產品最厚處,從最厚處進澆可提供較佳的充填及保壓效果。如果保壓不足,較薄的區域會比較厚的區域更快凝固,避免將澆口放在厚度突然變化處,以避免遲滯現象或是短射的發生。

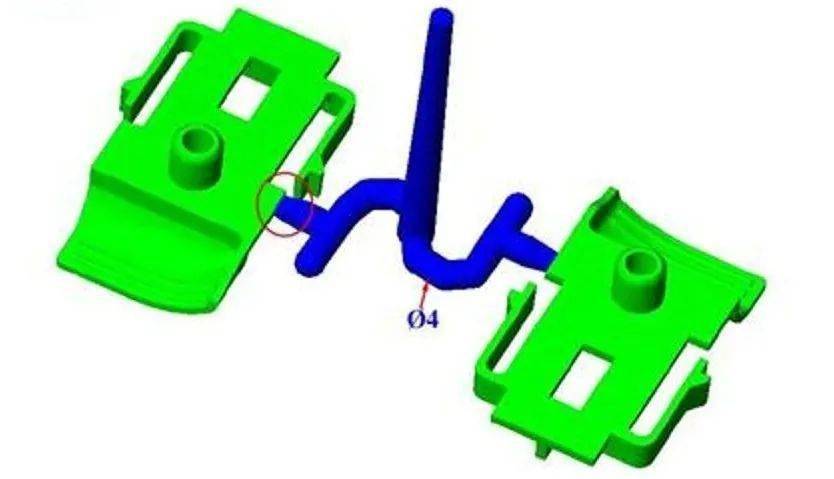

2)可能的話,從產品中央進澆,將澆口放置於產品中央可提供等長的流長,流長的大小會影響所需的射出壓力,中央進澆使得各個方向的保壓壓力均勻,可避免不均勻的體積收縮。

3)當塑料流入流道時,塑料接近模面 降熱(冷卻)及凝固。塑料再向前流動時只是在此凝固的塑料層流過。又由於塑料是低傳熱物質,固態的塑料形成絕綠層及保持層的仍可流動。所以,在理想的情況下,澆口應設置在橫流道層位置,使得 塑料流動效應。此情況最常見于圓形及六角形的橫流道.然而梯形的橫流道無法達致此效果,因澆口不能設置於流道的中間位置。

(3)決定澆口位置時,應緊守下列原則:

1)注入模穴各部份的膠料應儘量平均;

2)注入工模的膠料,在注料過程的各階段,都應保持統一而穩定的流動前線;

3)應考慮可能出現焊痕,氣泡,凹穴,虛位,射膠不足及噴膠等情況;

4)應儘量使除水口操作容易進行, 是自動操作;

5)澆口的位置應與各方面配合。

設計澆口的方法並無硬性規定,大都是根據經驗而行,但有兩個基本要素須加以折衷考慮:

1)澆口的橫切麵面積愈大愈好,而槽道之長度則愈短愈佳,以減少塑料通過時的壓力損失。

2)澆口須細窄,以便容易冷結及防止過量塑料倒流.故此澆口在流道中央,而它的橫切麵應盡可能成圓形。不過,澆口的開關通常是由模件的開關來決定的。

(4)澆口尺寸

澆口的尺寸可由橫切麵積和澆口長度定出,下列因素可決定澆口 尺寸:

1)膠料流動特性

2)模件之厚薄

3)注入模腔的膠料量

4)熔解溫度

5)工模溫度

(5)澆口的平衡

如果不能獲得平衡的流道系統,可採用下述澆口平衡法,以達到劃一注模的目標。這種方法適用於有大量模穴的工模。

澆口的平衡法有兩種:改變澆口槽道的長度及改變澆口的橫切麵面積。在另一種情況下,即模穴有不同的投影面積時,澆口也需要平衡。這時,要決定澆口的大小,就要先將其中一個澆口尺寸定出,求出它與其對應模穴體積相較的比率,並且把這個比率應用到其澆口與各對應模穴的比較上,便可相繼求出各個澆口的尺寸。經過實際試注后,便可完成澆口的平衡操作。

03

總結

澆口的設計和塑件的尺寸、形狀模具結構,注射工藝條件及塑件性能等因素有關。但就基本作用來說,澆口截面要小,長度要短,因為只有這樣才能滿足增大流料速度,快速冷卻封閉,便於塑件分離以及澆口殘痕最小等要求。

澆口設計要點可歸納如下:

1)澆口開設在塑件斷面較厚的部位,使熔料從厚料斷面流入薄斷面保証充模完全;

2)澆口位置的選擇,應使塑料充模流程最短,以減少壓力損失;

3)澆口位置的選擇,應有利於排除型腔中的空氣;

4)澆口不宜使熔料直沖入型腔,否則會產生漩流,在塑件上留下旋形的痕跡,特別是窄的澆口更容易出現這種缺陷;

5)澆口位置的選擇,應防止在塑料表面上產生拼縫線,特別實在圓環或是圓筒形的塑件中,應在澆口的面的熔料澆合處加開冷料井;

6)帶有細長的型芯的注塑模的澆口位置,應當離成型芯較遠,不使成型芯受料流沖而變形;

7)大型或扁平塑件成形時,為防止翹曲、變形、缺料可採用復式澆口;

8)澆口應儘量開設在不影響塑件外觀的位置,如邊緣底部;

9)澆口的尺寸取決于塑件的尺寸、形狀和塑料的性能;

10)設計多個型腔注塑模時,結合流道的平衡來考慮澆口的平衡,儘量做到熔融料同時均勻充。